FLOCCAGGIO IN DISCONTINUO DI PROFILI IN GOMMA PER AUTOVEICOLI – MOD. GFPD

Caratteristiche tecniche

FLOCCAGGIO IN DISCONTINUO DI PROFILI IN GOMMA PER AUTOVEICOLI – MOD. GFPD

Il floccaggio in discontinuo di profili giuntati è un settore che negli ultimi anni ha dimostrato un notevole sviluppo tecnico.

L’obiettivo di questo processo è floccare uno o più giunzioni dopo l’assemblaggio/formatura del profilo.

AIGLE ha studiato diverse tecniche di floccaggio, acquisendo una lunga esperienza in questo speciale tipo di apparecchiature.

Le macchine sono progettate in funzione della quantità, del tipo, della forma e della sezione dei pezzi da trattare; infatti, queste linee sono estremamente flessibili e possono essere facilmente personalizzate.

Un impianto standard può essere configurato come segue:

– processo interamente manuale, che prevede 3 operatori per le seguenti fasi di lavorazione:

- Il primo operatore tratta la superficie del profilo per una migliore adesione, mediante una smerigliatrice manuale o una pistola per il trattamento corona/plasma

- Un secondo operatore applica l’adesivo con un semplice pennello o un applicatore spray. Poi, flocca il pezzo mediante una floccatrice elettropneumatica. Prima di rimuovere il pezzo, l’operatore effettua un’accurata pre-pulizia sulla superficie del profilo

- Un terzo operatore si occupa della logistica dei carrelli dopo l’asciugatura dell’adesivo. Lo stesso operatore si occupa anche della pulizia finale prima dell’imballaggio

Il vantaggio di questo tipo di procedimento è quello di ridurre l’investimento iniziale, nonché la flessibilità dell’intero sistema: può essere infatti trattata una gran varietà di profili. D’altro canto, la produttività potrebbe essere limitata.

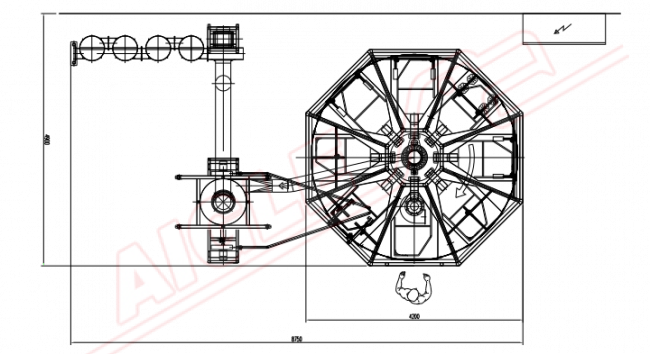

Processo semiautomatico con giostra o lineare, che prevede le seguenti fasi di lavorazione:

- Stazione di carico/pre-trattamento (manuale) con una o due posizioni in funzione della produttività richiesta

- Sistema automatico di floccaggio in linea con tramoggia o con pistole elettropneumatiche

- Pre- pulizia in linea attraverso speciali ugelli spruzzatori

- Zone di polimerizzazione con infrarossi in linea

- Pulizia finale in linea

- Scarico per ispezione e imballaggio (manuale)

Il vantaggio del sistema semiautomatico rispetto a quello manuale è la più ampia produttività. Vi è, inoltre, un minore danneggiamento dei pezzi data la loro minore manipolazione da una fase all’altra del processo ed, infine, una produzione costante in termini di qualità. E’ inoltre previsto l’utilizzo di robot per incrementare l’automazione del sistema. Processo totalmente automatico con sistema robotizzato

Dati tecnici